Le principe de l’impression 4D

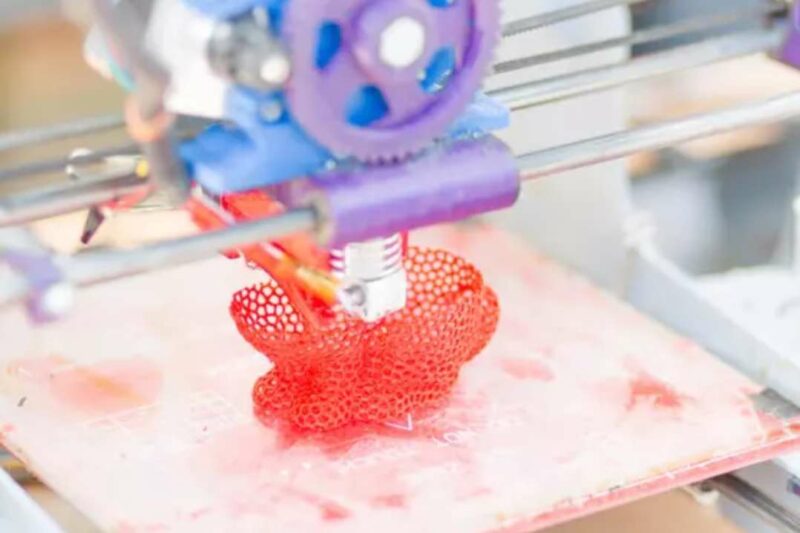

L’impression 4D implique la capacité d’un objet imprimé en 3D à altérer sa structure et à changer de forme en réponse à une stimulation externe telle que la température, la lumière ou tout autre stimulus environnemental. Cette technologie de Fabrication additive est au cœur d’un projet lancé par le Self-Assembly Lab du MIT et le 3d.FAB de l’Université Lyon1 porté par IRICE, visant à fusionner technologie et design pour créer un matériau programmable capable de s’auto-assembler. Cette innovation promet de révolutionner les domaines de la construction, de la fabrication, de l’assemblage de produits et de la performance. Un test, réalisé au laboratoire d’auto-assemblage du MIT, illustre le processus de transformation de la forme, cette technologie est présentée dans la vidéo ci-dessous, où une structure plane, plongée dans de l’eau chaude, commence lentement à se métamorphoser pour adopter une toute nouvelle forme.

Comprendre les atouts de l’impression 4D par rapport à impression 3D

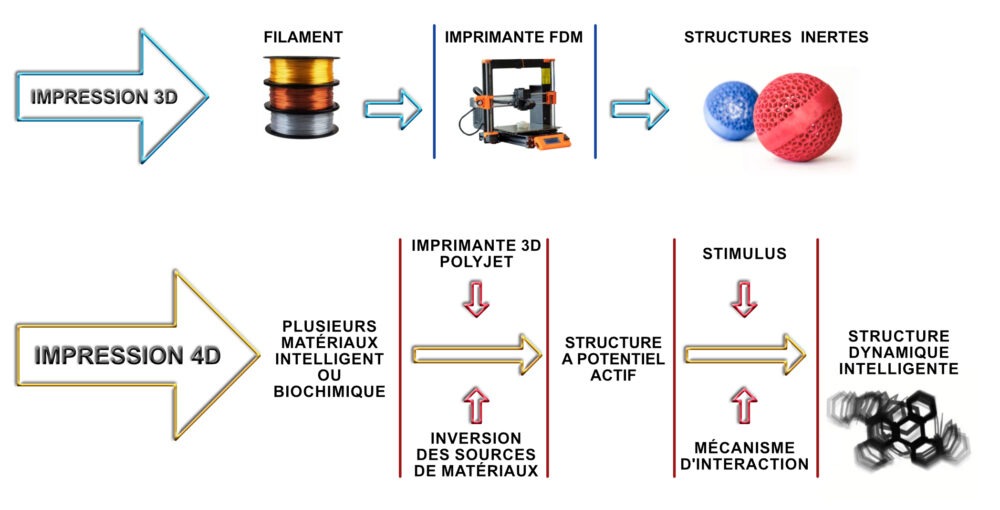

L’impression 3D, également connue sous le nom de fabrication additive, est un processus consistant à superposer des couches de matériaux pour créer des objets en trois dimensions. Cette technique répète une structure bidimensionnelle, couche par couche, sur un plateau d’impression, construisant ainsi un volume en 3D. En revanche, l’impression 4D va au-delà de cette méthode en introduisant une dimension temporelle dans le processus. En d’autres termes, elle permet à l’objet imprimé en 3D de se transformer ou de changer de forme au fil du temps, ajoutant ainsi une quatrième dimension à l’équation.

L’innovation principale de l’impression 4D réside dans la capacité des matériaux à réagir à des stimuli externes et à modifier leur forme ou leur structure au fil du temps. Cette évolution ouvre de nouvelles possibilités dans divers domaines tels que la fabrication, la construction et la médecine, où des objets ou des dispositifs programmables peuvent s’adapter et répondre à des environnements changeants. En somme, l’impression 4D représente une avancée majeure dans le domaine de la fabrication additive, offrant des perspectives fascinantes pour le développement de structures dynamiques et adaptables.

La fabrication d’un objet en 4D suit essentiellement le même processus que celle d’un objet en 3D. Cependant, ce qui distingue la technologie 4D, ce sont les matériaux utilisés. Ces matériaux de pointe sont programmables, ce qui leur confère la capacité de réagir à des stimuli externes tels que l’eau chaude, la lumière ou la chaleur. Cette interaction avec ces stimuli entraîne une modification dans la forme tridimensionnelle et le comportement de l’objet au fil du temps.

L’intégration de ces matériaux programmables ouvre de nouvelles perspectives dans le domaine de la fabrication additive. Elle permet la création d’objets capables de s’adapter à leur environnement ou de répondre à des besoins spécifiques en fonction des conditions extérieures. Ainsi, un objet en apparence inerte peut acquérir des propriétés dynamiques et évolutives, offrant ainsi une gamme étendue d’applications potentielles dans des domaines variés tels que la médecine, l’architecture et l’industrie.

Comprendre la technologie 4D

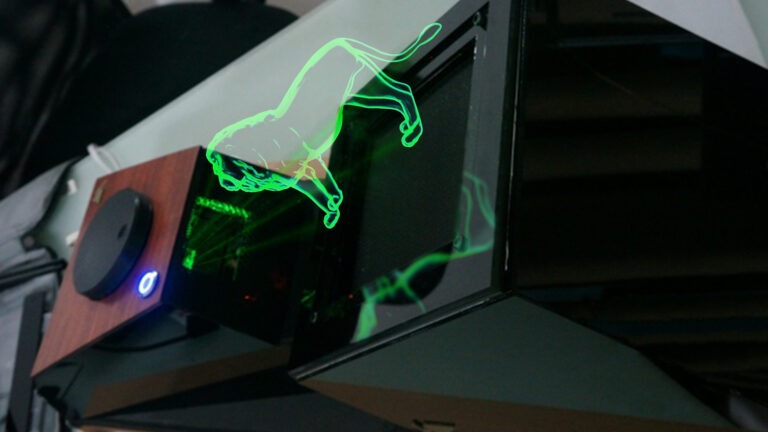

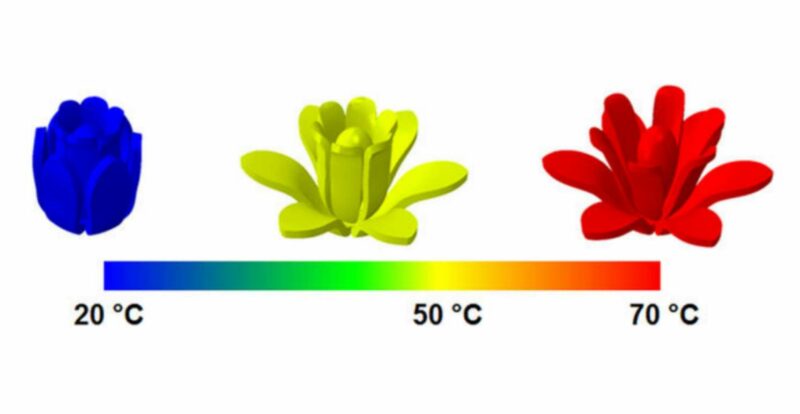

La technologie d’impression 4D repose sur l’utilisation d’imprimantes 3D conventionnelles, telles que les imprimantes 3D FDM (Fused Deposition Modeling). Cependant, ce qui distingue l’impression 4D, ce sont les matériaux utilisés comme agents d’impression. Ces matériaux sont ce que l’on appelle des « matériaux intelligents », qui peuvent être des hydrogels, des polymères à mémoire de forme ou des cristaux liquides dont les mouvements pourraient être contrôlés par des stimuli lumineux. Ce sont leurs propriétés thermomécaniques, entre autres, qui les distinguent des matériaux traditionnels d’impression 3D, car ils ont la capacité unique de changer de forme.

Contrairement aux objets imprimés avec la technologie 3D, qui sont souvent caractérisés par leur rigidité et leur maintien de forme tridimensionnelle une fois l’impression terminée, les objets imprimés en 4D peuvent subir des changements structurels et morphologiques au fil du temps. Cette capacité de transformation est le résultat de l’interaction entre les matériaux intelligents et des stimuli externes tels que la chaleur, la lumière ou l’eau, ce qui donne aux objets une adaptabilité et une fonctionnalité accrues dans divers environnements et applications.

Les nouveaux matériaux offrent de nouvelles propriétés

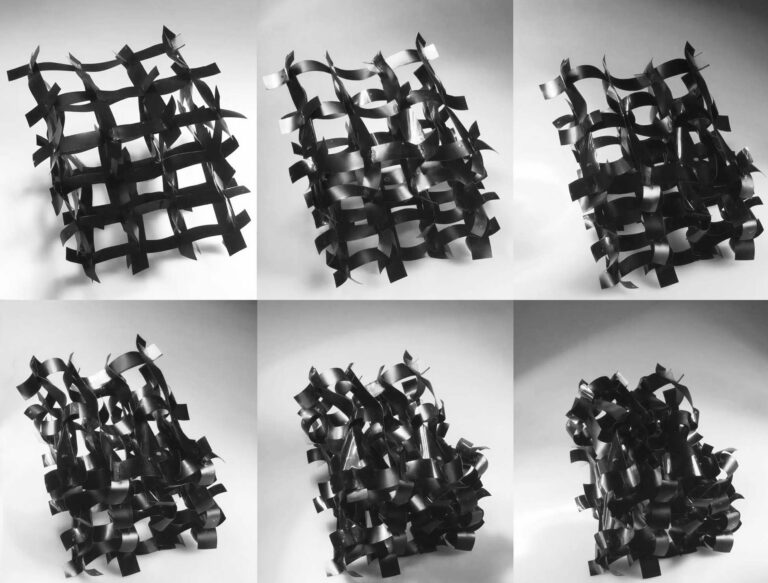

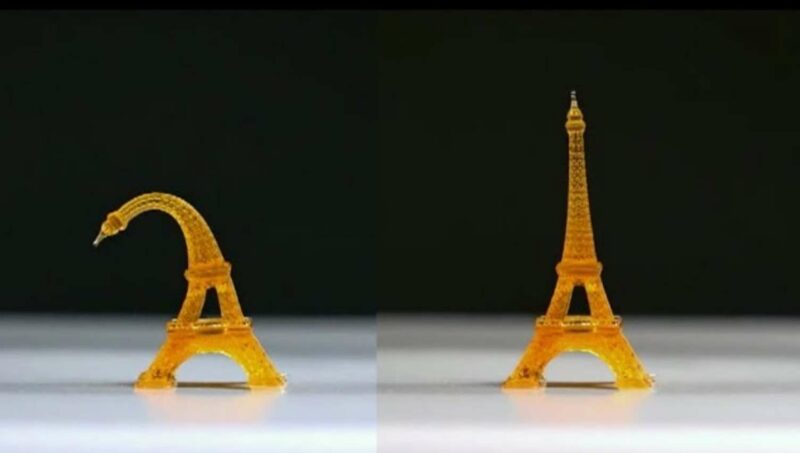

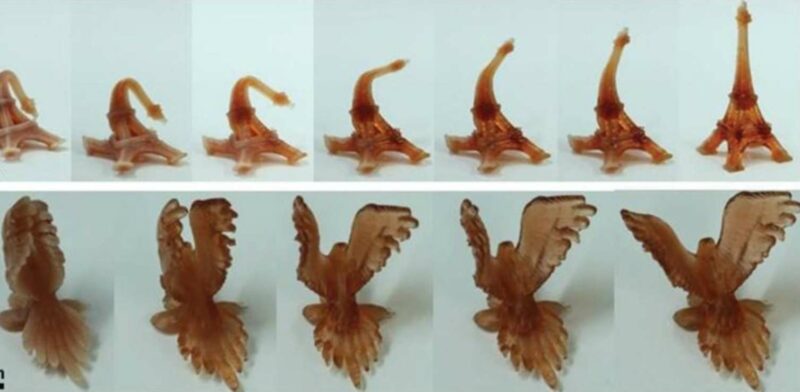

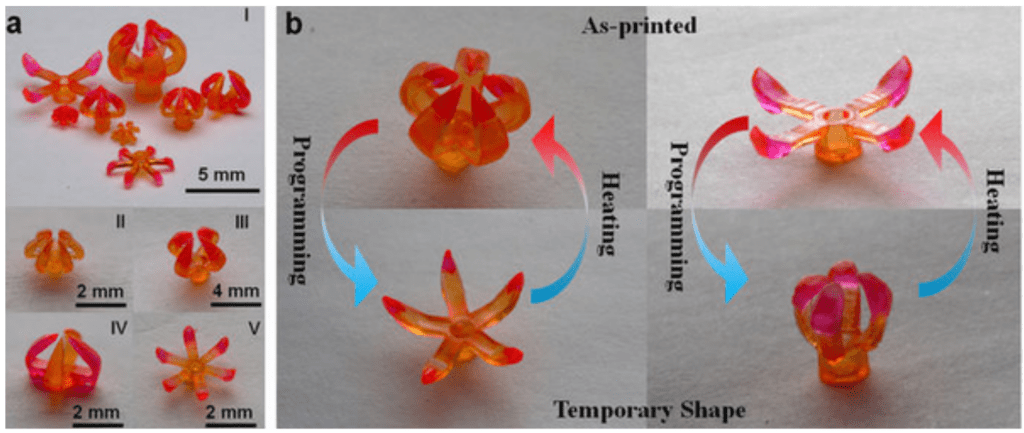

Si l’autre avantage majeur offert par la technologie d’impression 4D réside dans l’utilisation de nouveaux matériaux dotés de propriétés mécaniques novatrices, c’est que certaines avancées ouvrent de nouvelles perspectives pour la conception de matériaux, potentiellement révolutionnant le paysage des matériaux actuels. En imaginant l’application de l’impression 4D à une vaste gamme de matériaux intelligents, dont certains restent encore à découvrir, nous pouvons entrevoir des possibilités inédites. Jusqu’à présent, des expériences ont été menées avec des polymères à mémoire de forme composés de divers matériaux, comme illustré dans la vidéo ci-dessous. Ces matériaux « se souviennent » de leur forme initiale et adaptent activement leur configuration spatiale en réponse à des stimuli environnementaux. Par exemple, un polymère pourrait être programmé pour adopter des formes personnalisables, offrant ainsi des applications intéressantes dans le domaine de la santé. Cette capacité pourrait permettre la fabrication d’appareils capables de changer de forme pour libérer des médicaments au moment opportun pour le patient.

les polymères à mémoire de forme

Revenir à leur forme initiale

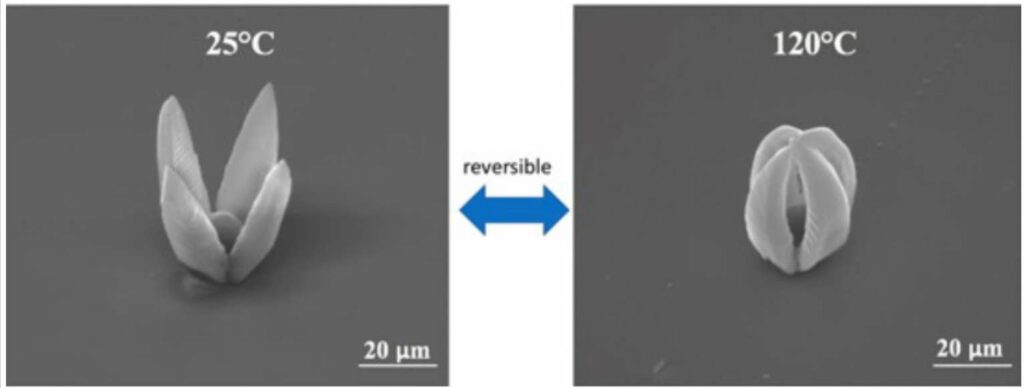

Les polymères à mémoire de forme (SMP) sont des matériaux capables de subir une grande déformation réversible en réponse à des stimuli externes comme la chaleur, la lumière, l’électricité, l’humidité ou le pH. Ils peuvent adopter une forme temporaire sous l’effet d’un stimulus, puis retrouver leur forme initiale « mémorisée » lorsqu’un autre stimulus leur est appliqué. Cette propriété de changement de forme réversible les rend intéressants pour l’impression 4D d’objets adaptatifs. Les SMP sont généralement obtenus en combinant des résines monofonctionnelles formant des chaînes linéaires et des résines oligomères multifonctionnelles jouant le rôle de réticulants. Ces résines sont imprimées en 3D par des techniques comme la microstéréolithographie par projection. Un polymère couramment utilisé comme SMP est l’acide polylactique (PLA), qui peut être imprimé en 3D et possède cette capacité de mémoire de forme réversible.

/// Polymère à mémoire de forme, réactif à la chaleur ///

/// Polymère à mémoire de forme, réactif à la chaleur ///

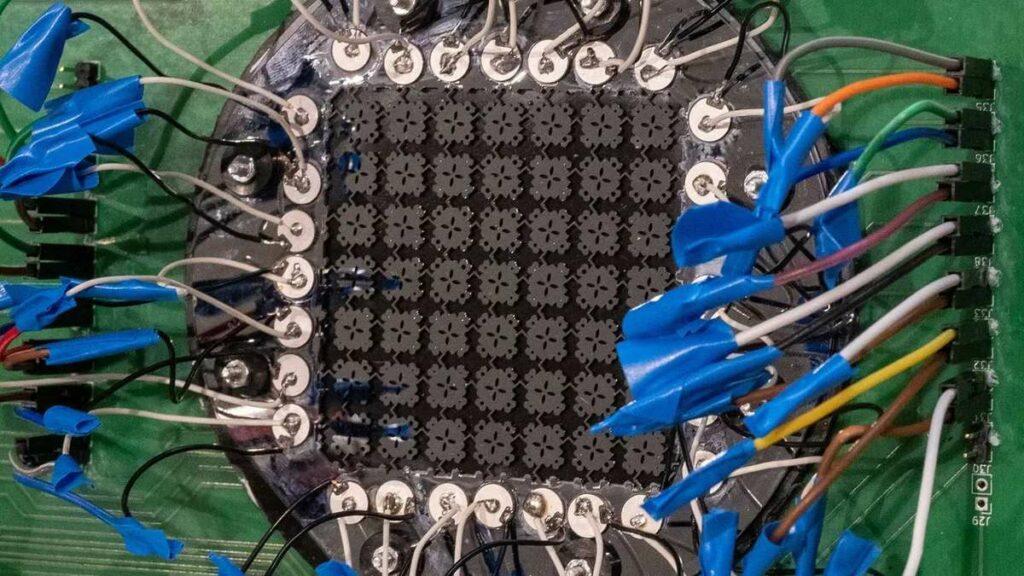

Fabrication des polymère à mémoire de forme

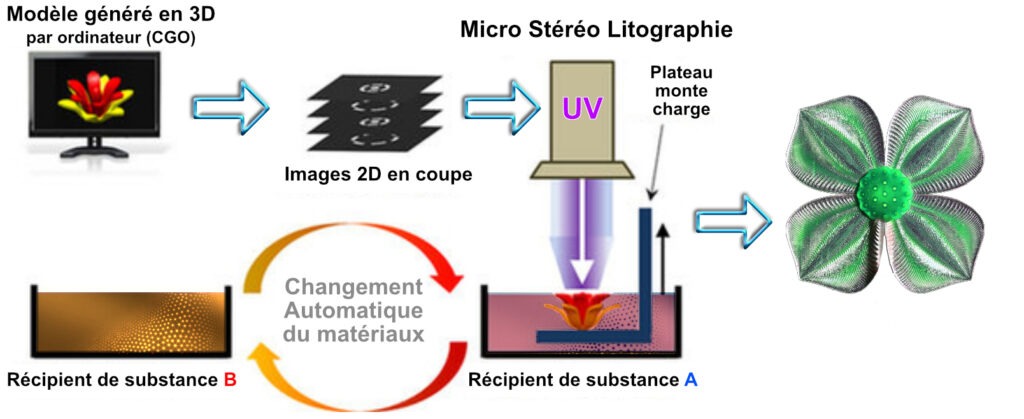

Les polymères à mémoire de forme sont produits par une technique d’impression 3D appelée micro stéréo lithographie par projection (PμSL). Le processus se déroule comme suit :

IMPRIMANTE à Micro Stereo Lithographie (SLA)

- Un modèle 3D de l’objet à imprimer est créé numériquement, puis découpé en tranches horizontales par un logiciel.

- Ces tranches sont envoyées à un micro-affichage numérique qui sert de masque photo dynamique.

- Une LED projette de la lumière UV à travers ce masque sur un bain de résine photosensible, solidifiant sélectivement les zones exposées pour former la première couche.

- Le processus est répété couche par couche jusqu’à obtenir l’objet complet.

- L’impression utilise deux types de résines : des monomères formant des chaînes linéaires et des oligomères multifonctionnels jouant le rôle de réticulants.

- En mélangeant ces deux résines dans des proportions variables, on obtient le polymère à mémoire de forme final aux propriétés voulues.

- Les imprimantes 3D Polyjet commerciales sont souvent utilisées car elles permettent de mélanger différents matériaux allant du rigide à l’élastomère.

DOSSIER impression 4D

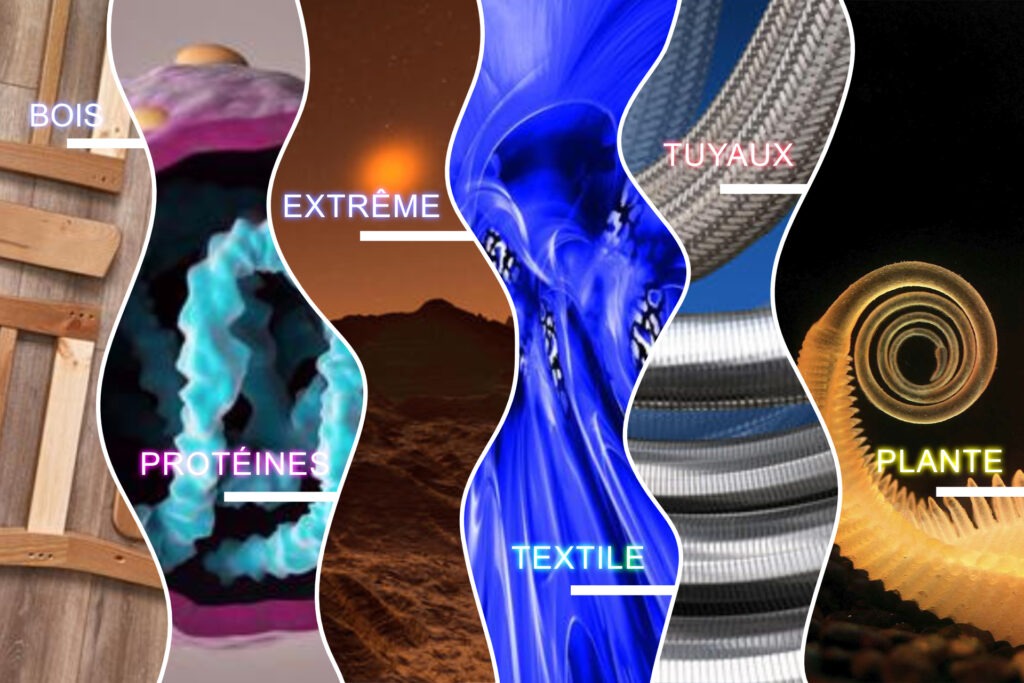

Les grands domaines de l’impression 4D

SOMMAIRE

- Système de tuyauterie auto-réparable : Une application envisageable de l’impression 4D dans le monde réel consisterait à concevoir des tuyaux pour un système de plomberie capables d’ajuster dynamiquement leur diamètre en réponse au débit et à la demande en eau. Ces tuyaux pourraient également se réparer automatiquement en cas de fissures ou de ruptures, grâce à leur capacité à modifier leur structure tridimensionnelle en réaction aux changements environnementaux.

- Meubles auto-assemblants : Étant donné que l’impression de meubles en 3D est limitée par la taille de l’imprimante, l’impression 4D pourrait permettre de produire une simple planche plate qui se transformerait en chaise lorsqu’elle est exposée à l’eau ou à la lumière. Cette application serait une version plus élaborée de la vidéo illustrée ci-dessous, présentant un matériau en bois programmable développé par le Laboratoire d’auto-assemblage du MIT.

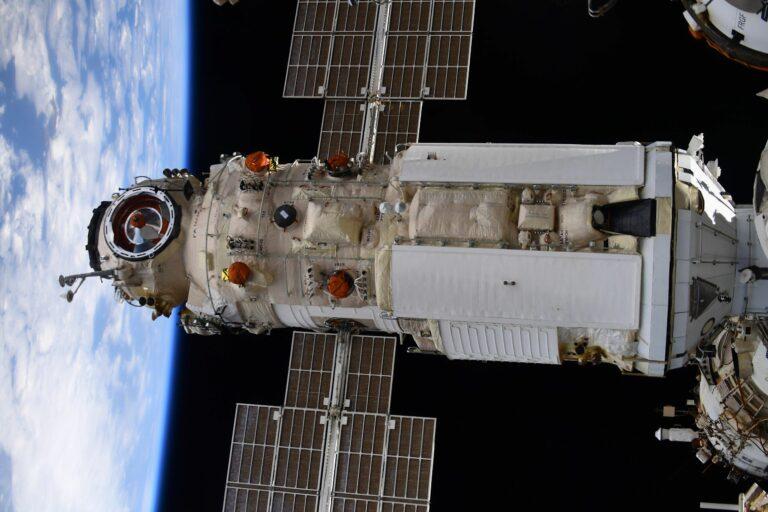

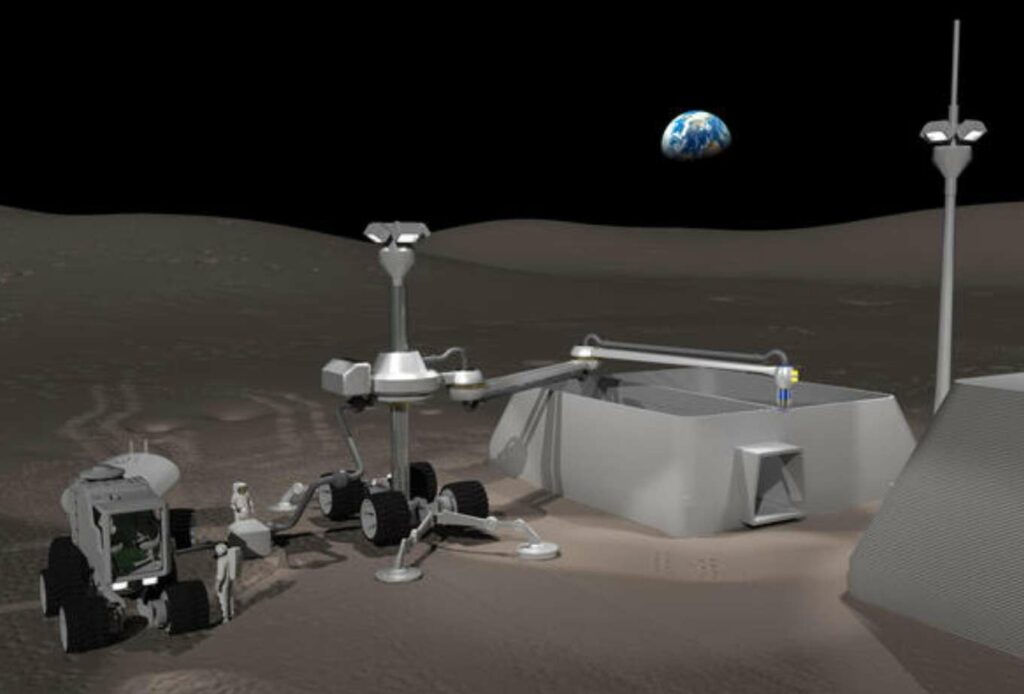

- Impressions 4D à grande échelle dans des environnements extrêmes : L’impression 4D pourrait être particulièrement utile dans des projets de grande envergure, notamment dans des environnements extrêmes tels que l’espace. Contrairement à l’impression 3D de structures rigides, les matériaux imprimés en 4D pourraient offrir une modularité accrue, permettant la construction de ponts, d’abris et d’autres installations de manière autonome ou auto-réparatrice en cas de dommages météorologiques.

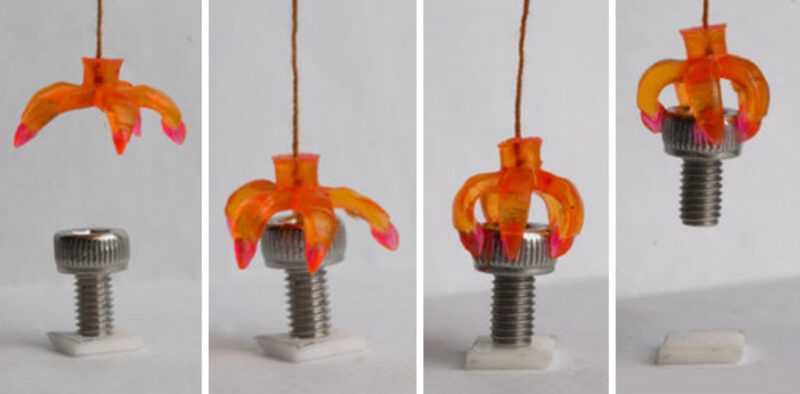

- Applications médicales : L’impression 4D pourrait révolutionner le domaine médical en permettant la fabrication de protéines et d’endoprothèses capables de se reconfigurer et de s’adapter aux besoins spécifiques du patient. Les protéines imprimées en 4D pourraient être conçues pour se réorganiser dans l’espace, offrant ainsi des perspectives innovantes pour le développement de nouveaux matériaux biomédicaux. De même, les endoprothèses intelligentes pourraient être conçues pour se déployer de manière autonome une fois injectées dans le corps humain, offrant des solutions personnalisées pour le traitement médical.

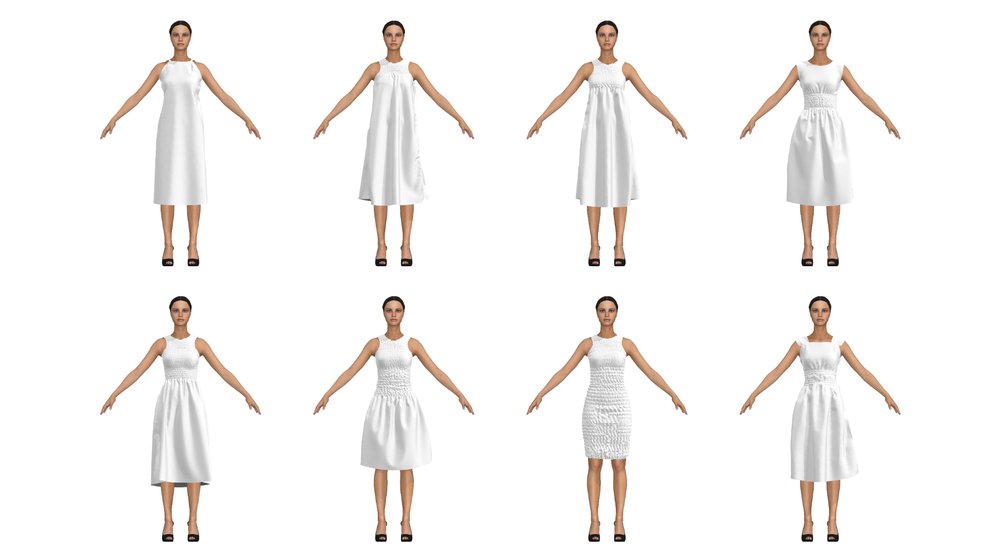

- Applications dans l’industrie de la mode : L’impression 4D pourrait également révolutionner l’industrie de la mode en permettant la création de vêtements et de chaussures capables de s’adapter dynamiquement aux conditions météorologiques et aux activités de l’utilisateur. Par exemple, des chaussures pourraient modifier leur forme et leur amorti en fonction de l’activité physique pratiquée, offrant ainsi un confort optimal et une meilleure performance.

- Impression de végétaux 4D pour la conversion du Carbone : Polyphytes Impression 4D et modélisation 3D procédurale

1 - Système de tuyauterie auto - réparable grace à l'impression 4D

L’impression 4D ouvre la voie à la fabrication de tuyaux capables de s’auto-réparer en cas de fissure ou de rupture. Voici comment cela pourrait fonctionner: Les tuyaux seraient imprimés en 3D avec des matériaux dits « intelligents » ou « programmables », comme certains polymères ou alliages à mémoire de forme.

Ces matériaux ont la propriété de pouvoir changer de forme de manière réversible sous l’effet d’un stimulus externe comme la température, l’humidité, un champ électrique ou magnétique, etc.

On pourrait imprimer par exemple un tuyau avec un polymère qui se rétracte et se resserre lorsqu’il est chauffé. En cas de fissure, une source de chaleur activerait localement le matériau qui se contracte pour colmater la brèche. Autre exemple, un alliage à mémoire de forme pourrait être programmé pour reprendre sa forme initiale lorsqu’il est chauffé au-delà d’une certaine température. Une fissure déclencherait un apport de chaleur qui refermerait la brèche en restaurant la forme d’origine du tuyau. Ces tuyaux auto-réparables permettraient d’éviter les fuites et d’augmenter la durée de vie des infrastructures, avec des économies et un gain environnemental importants. Bien que prometteuse, cette technologie en est encore au stade de la recherche.

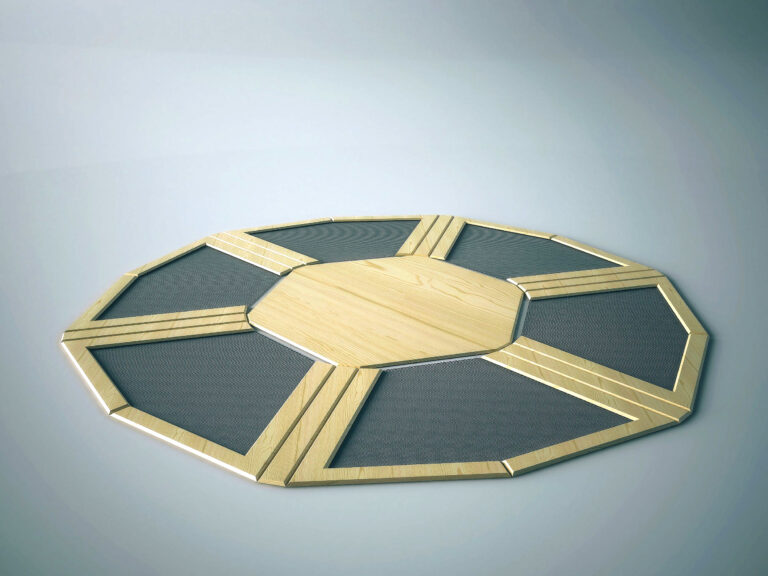

2 - Meubles à auto-assemblage en impression 4D

L’impression 4D ouvre des perspectives intéressantes pour la fabrication de meubles capables de s’auto-assembler, sans intervention humaine. Voici comment cela pourrait fonctionner : Les meubles seraient imprimés en 3D avec des matériaux dits « intelligents » ou « programmables », comme certains polymères ou alliages à mémoire de forme.

Ces matériaux ont la propriété de pouvoir changer de forme de manière réversible sous l’effet d’un stimulus externe (chaleur, humidité, champ électrique, etc.). Par exemple, on pourrait imprimer les différentes pièces d’un meuble en leur donnant une forme temporaire. Lorsqu’elles seraient exposées à un stimulus prédéfini comme la chaleur, ces pièces reprendraient leur forme finale programmée et s’assembleraient d’elles-mêmes pour former le meuble complet.

D’autres exemples existent, Comme le tapis imprimé qui se transforme en table lorsqu’il est soumis à un champ électrique approprié. Cette va technologie permettre de s’affranchir complètement du montage manuel fastidieux des meubles à assembler traditionnels. Cela facilitera grandement la logistique et le transport en réduisant l’encombrement. Bien sur, l’impression 4D de meubles auto-assemblables n’en est encore qu’au stade de la recherche. De nombreux défis techniques et économiques restent à relever avant leurs commercialisations.

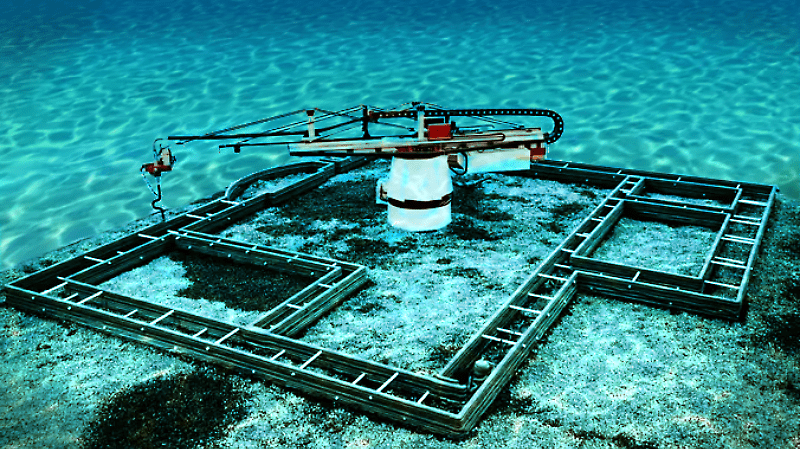

3 - Construire pour des conditions extrêmes

L’impression 4D offre la possibilité d’imprimer en 3D des installations et bâtiments capables de s’auto-construire dans des environnements hostiles comme l’espace ou les fonds marins. Des objets imprimés en 4D pourraient être envoyés dans ces milieux extrêmes et se transformer en structures finales sans intervention humaine, en réponse à des stimuli comme les changements de température ou de pression.

Vêtements et équipements adaptatifs

/// manchon de compression – technologies de combinaisons spatiales avancées ///

/// manchon de compression – technologies de combinaisons spatiales avancées /// /// Vêtements adaptatifs – Pullover qui se rétracte sous l’effet de la chaleur ///

/// Vêtements adaptatifs – Pullover qui se rétracte sous l’effet de la chaleur ///

L’armée américaine s’intéresse à l’impression 4D pour créer des tenues et équipements capables de changer de couleur, de texture ou de forme selon les conditions environnementales, apportant camouflage et protection. On pourrait ainsi imprimer des vêtements se raidissant pour plus de protection, ou changeant de motif pour se fondre dans différents milieux. En résumé, la capacité des objets 4D à s’auto-transformer en réponse à leur environnement les rend particulièrement prometteurs pour des applications dans des conditions extrêmes, inaccessibles ou hostiles pour les humains.

Construction dans l’espace ou les fonds marins

/// Construction d’une maison en milieu adaptatif sous les mers ///

/// Construction d’une maison en milieu adaptatif sous les mers ///

L’impression 4D offre la possibilité d’imprimer en 3D des installations et bâtiments capables de s’auto-construire dans des environnements hostiles comme l’espace ou les fonds marins. Des objets imprimés en 4D pourraient être envoyés dans ces milieux extrêmes et se transformer en structures finales sans intervention humaine, en réponse à des stimuli comme les changements de température ou de pression.

Infrastructures adaptatives

/// Construction d’un pont terrestre en milieu adaptatif grâce l’impression 4D ///

/// Construction d’un pont terrestre en milieu adaptatif grâce l’impression 4D ///

L’impression 4D permettrait de créer des infrastructures capables de s’adapter de manière autonome à leur environnement. Par exemple, des tuyaux ou canalisations imprimés en 4D pourraient s’élargir, se rétracter ou onduler pour s’ajuster aux mouvements du sol en cas de tremblement de terre, sans avoir à être déterrés et remplacés. Des bâtiments imprimés en 4D pourraient également s’adapter au climat en modifiant leur forme, leur couleur ou leur texture pour optimiser l’isolation ou le confort intérieur.

Constructions autonomes

/// Imprimante à béton pour milieu adaptatif extrême ///

Grâce aux matériaux intelligents utilisés, l’impression 4D permettrait de construire des bâtiments ou structures de manière entièrement autonome, sans intervention humaine. Ces constructions auto-assemblées seraient particulièrement utiles dans des environnements extrêmes et inaccessibles comme l’espace, les régions polaires ou les zones sinistrées.

4 - Applications médicales

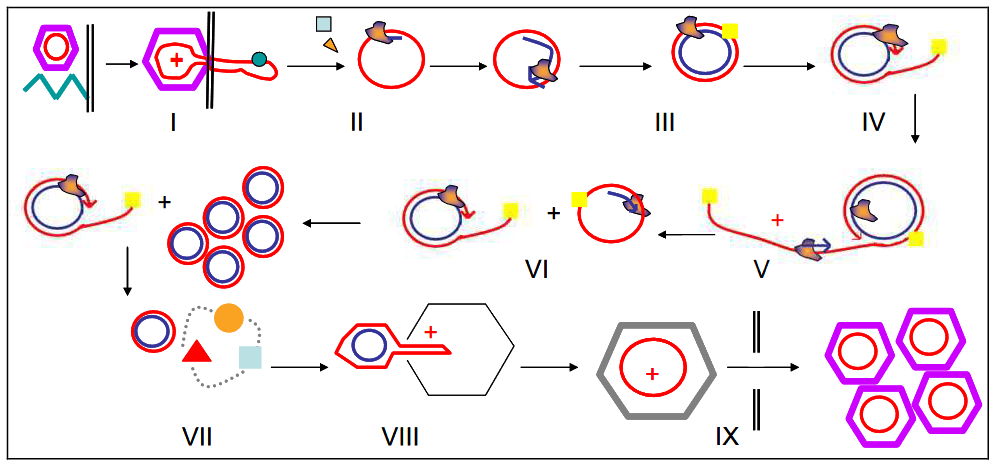

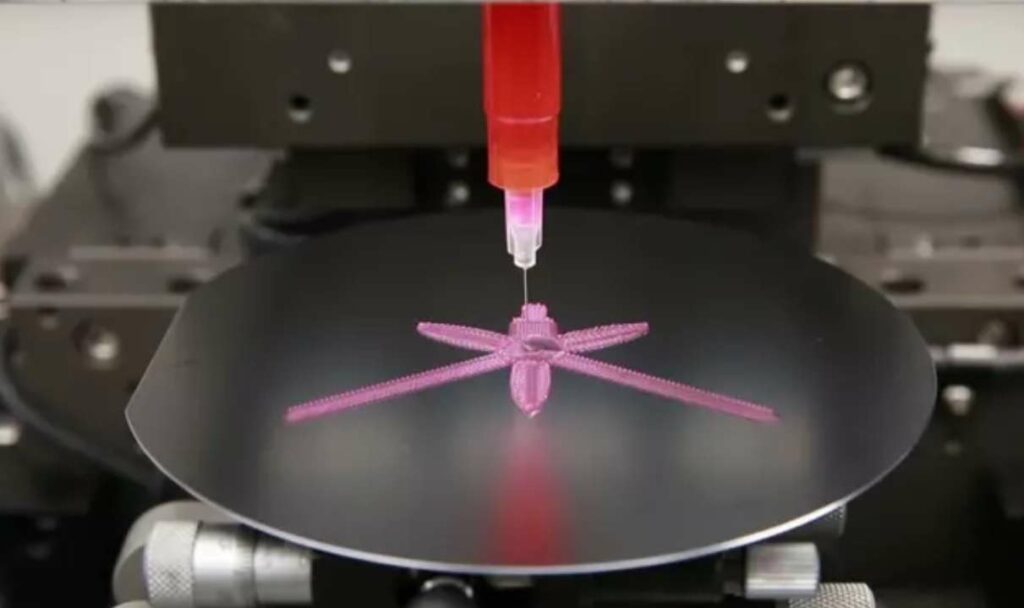

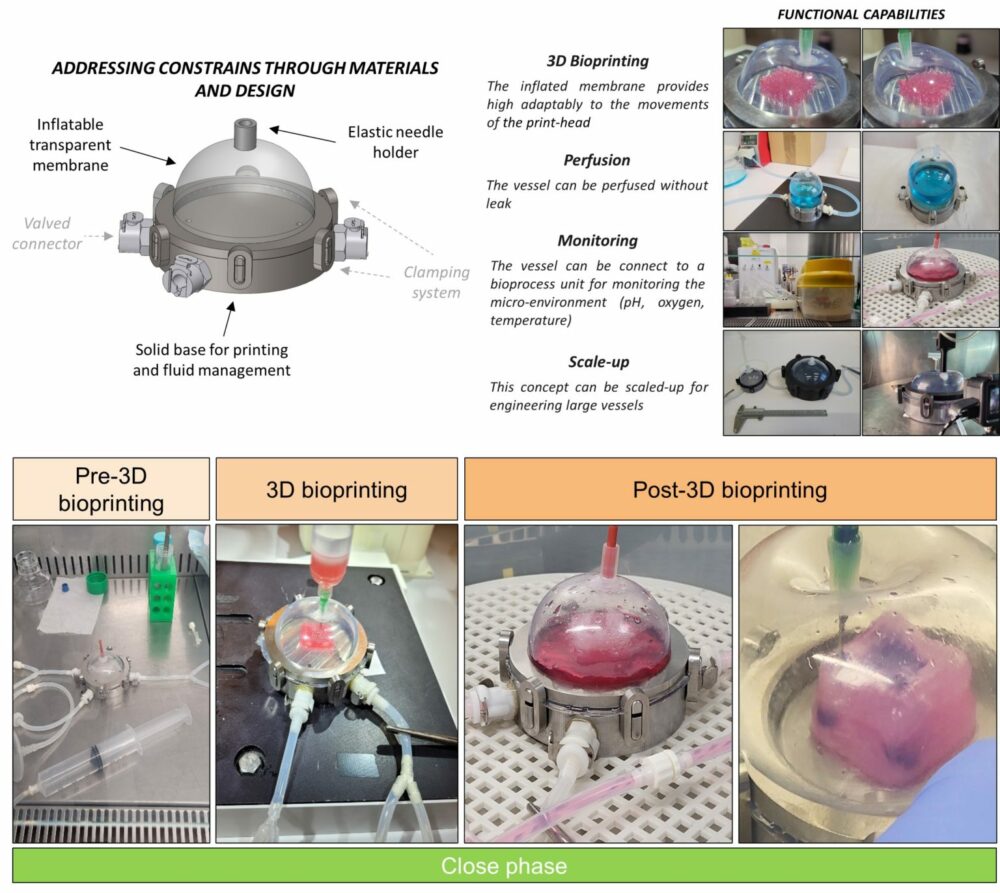

Procédés de bio-impression organique avec culture cellulaire.

La bio-impression offre la possibilité de créer des modèles tissulaires de manière personnalisée, ouvrant ainsi la voie à un assemblage tridimensionnel de tissus vivants. Outre son application clinique, cette technique de fabrication permet également le développement de modèles expérimentaux évolutifs, essentiels pour mieux appréhender le fonctionnement de l’organisme humain, comprendre l’émergence de maladies et évaluer l’efficacité de nouvelles approches thérapeutiques. En combinant les principes de l’impression 3D et les procédés de fabrication additive, la bio-impression permet d’assembler, couche par couche, des structures biologiques complexes en laboratoire.

/// Diagramme du processus d’impression 4D VS 3D ///

/// Diagramme du processus d’impression 4D VS 3D ///

Actuellement, de nombreux modèles expérimentaux reposent sur des tests effectués sur des animaux, une pratique complexe et controversée. Afin de réduire la dépendance à ces méthodes, la culture cellulaire en deux dimensions a été développée, permettant d’importantes avancées en médecine et en biologie. Cependant, cette approche présente des limitations, notamment en ce qui concerne la reproduction fidèle de l’environnement tridimensionnel des cellules et leur interaction avec la matrice extracellulaire, un réseau complexe de molécules organisant les tissus.

Pour surmonter ces obstacles et reproduire au mieux les conditions naturelles des tissus, la bio-impression 3D émerge comme une stratégie prometteuse. Ces techniques de mise en forme permettent d’organiser spatialement des cellules et une matrice extracellulaire synthétique, offrant ainsi la possibilité de recréer les fonctionnalités biologiques des tissus naturels.

DÉTAIL DU CYCLE D’IMPRESSION 4D POUR LA CRÉATION DE TISSUS CELLULAIRE

BioAssemblyBot®

/// Imprimante Bio cellulaire ///

Le bras robotique vous offre la liberté d’imprimer en 3D des structures et des constructions tissulaires avancées. Augmentez vos capacités de biofabrication à un nouveau niveau avec :

- Impression 3D additive

- Impression 3D de contours

- Prise et placement

- Assemblage

- Outils interchangeables

- Facilité d’utilisation avec des seringues jetables Nordson® et une large gamme de tailles d’aiguilles luer lock disponibles dans le commerce

- Interface tactile intuitive

- Contrôle de température de précision

- Interface transparente avec le logiciel TSIM® Le

- Trois zones de contrôle de la température de chauffage et de refroidissement.

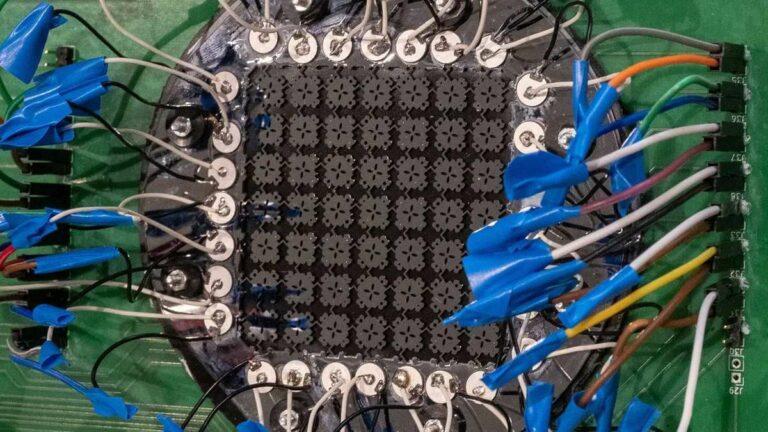

Sci FLEXARRAYER S3

/// Distribution des microfluidiques ///

Le système de distribution automatique à entraînement piézoélectrique sans contact de volumes ultra-faibles. Le S3 est l’outil parfait pour la phase de développement de votre test, grâce à sa flexibilité en termes de capacité d’impression. Vous pouvez imprimer dans des microplaques, sur des lames de verre, dans des structures microfluidiques, et bien plus encore.

Biostat AMBR 250

/// fermenteur et bioréacteur ///

Bioréacteur standard pour l’optimisation et la caractérisation des procédés avancés

Le Biostat et B-DCU est un fermenteur et bioréacteur spécialement conçu pour répondre aux exigences d’optimisation des processus et de caractérisation dans l’industrie biotechnologique et biopharmaceutique. Il offre une fonctionnalité améliorée et un niveau inégalé d’options pour la culture cellulaire et les processus microbiens, ce qui en fait le modèle idéal pour votre processus à grande échelle.

Utilisation d’un Conteneur Stérile pour Bio-Imprimante 4D – Procédé : Rigiflex.

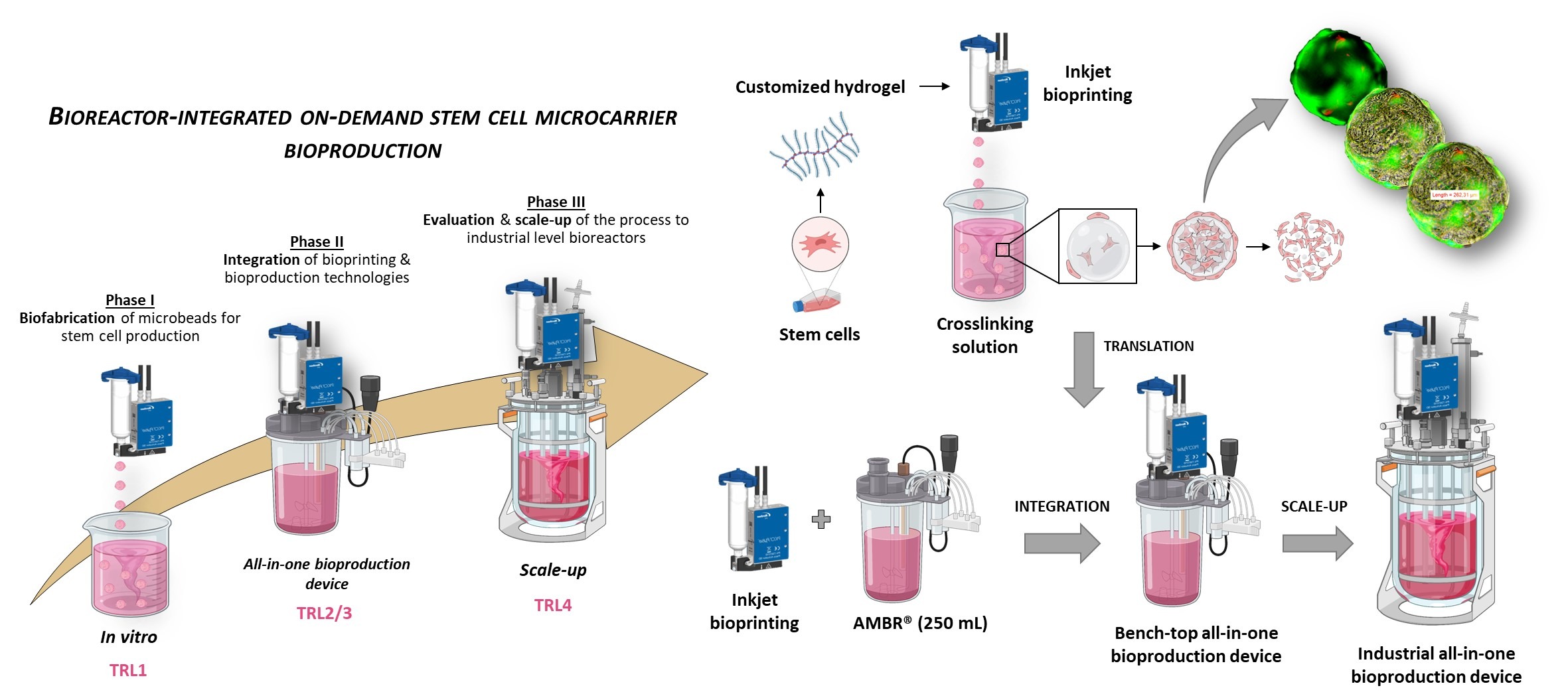

Production à grande echelle de microbilles d’hydrogel par bio-impression jet d’encre pour la culture à grande échelle de cellules souches – Procédé : Stemstation

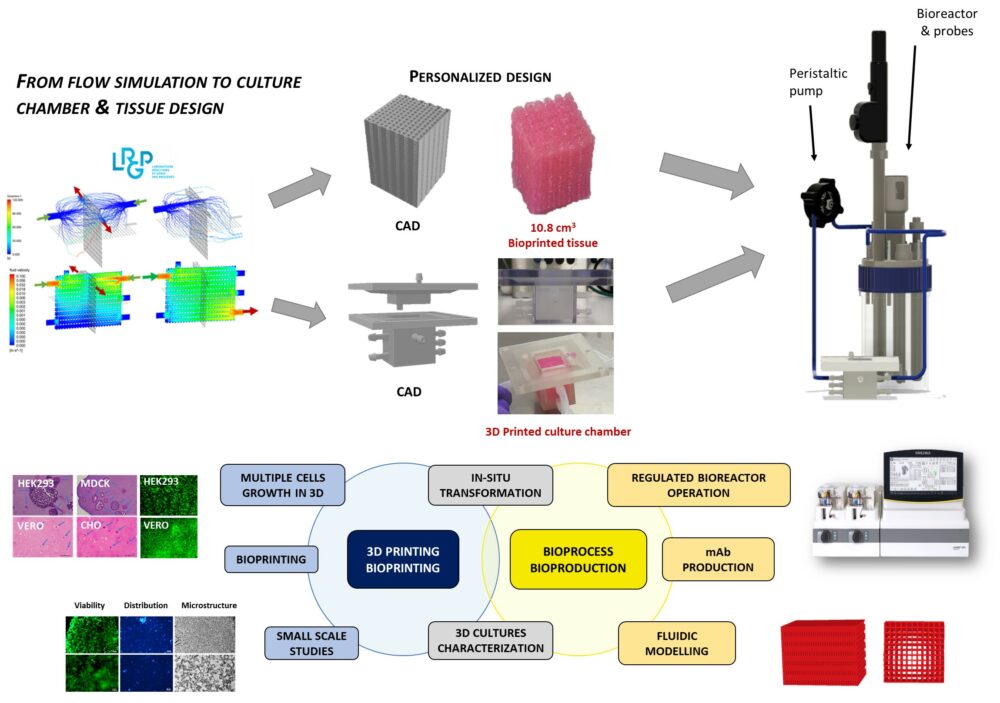

Bio-production d’anticorps monoclonaux – Procédé : Uniprod

5 - Applications dans l'industrie de la mode

Vêtements adaptatifs

L’impression 4D permettrait de créer des vêtements capables de s’adapter de manière autonome à leur environnement ou aux activités du porteur. Par exemple, on pourrait imprimer des t-shirts ou des vestes avec des matériaux intelligents qui modifieraient leur texture, leur couleur ou leur forme en réponse à des stimuli comme la température, l’humidité ou les mouvements. Un vêtement pourrait ainsi se raidir pour plus de protection, changer de motif pour un meilleur camouflage, ou s’aérer pour favoriser la respiration pendant l’effort.

Textiles biomimétiques

L’impression 4D ouvre la voie à des textiles biomimétiques, c’est-à-dire imitant les propriétés et comportements du monde naturel. On pourrait par exemple imprimer des tissus capables de s’ouvrir et se refermer comme des fleurs en fonction de l’humidité ambiante, à l’instar des recherches menées à l’Université Harvard.

/// Tissus aux propriétés réactives et adaptatives ///

Applications militaires

L’armée américaine s’intéresse de près à l’impression 4D pour créer des tenues de camouflage évolutives capables de changer de couleur et de texture selon l’environnement. Ces vêtements intelligents offriraient une meilleure protection et discrétion aux soldats lors des opérations.

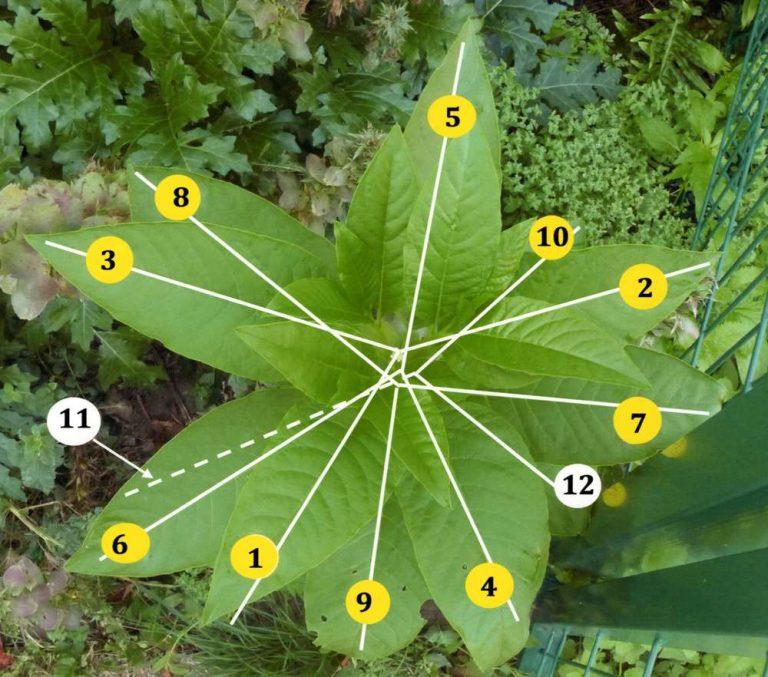

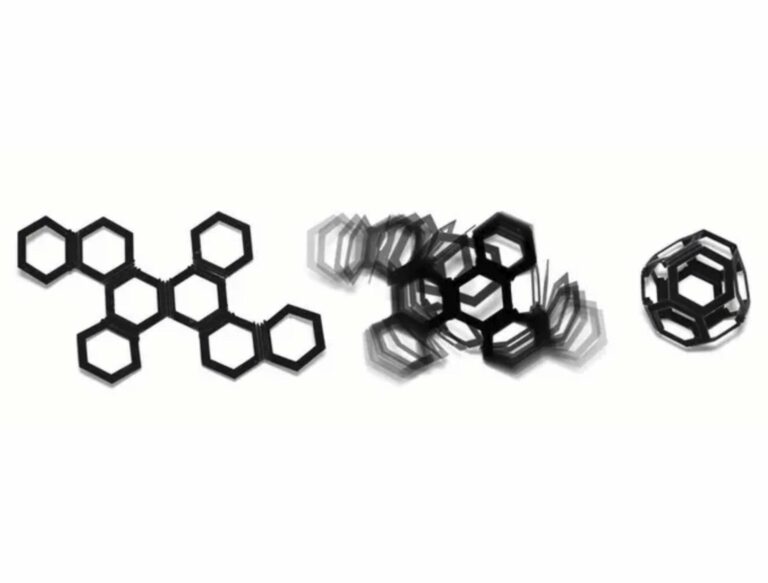

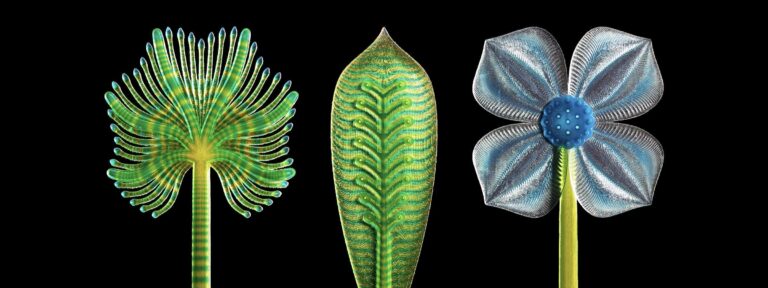

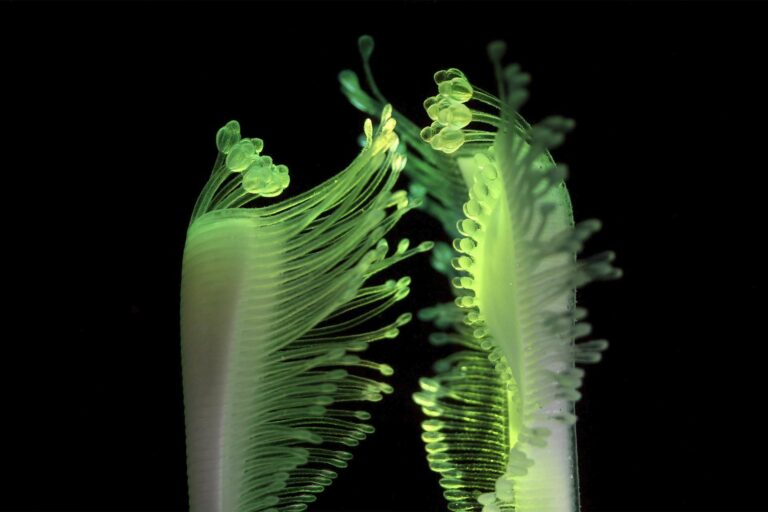

6 - Impression 4D de plantes et végétaux - Aquatique ou terrestre

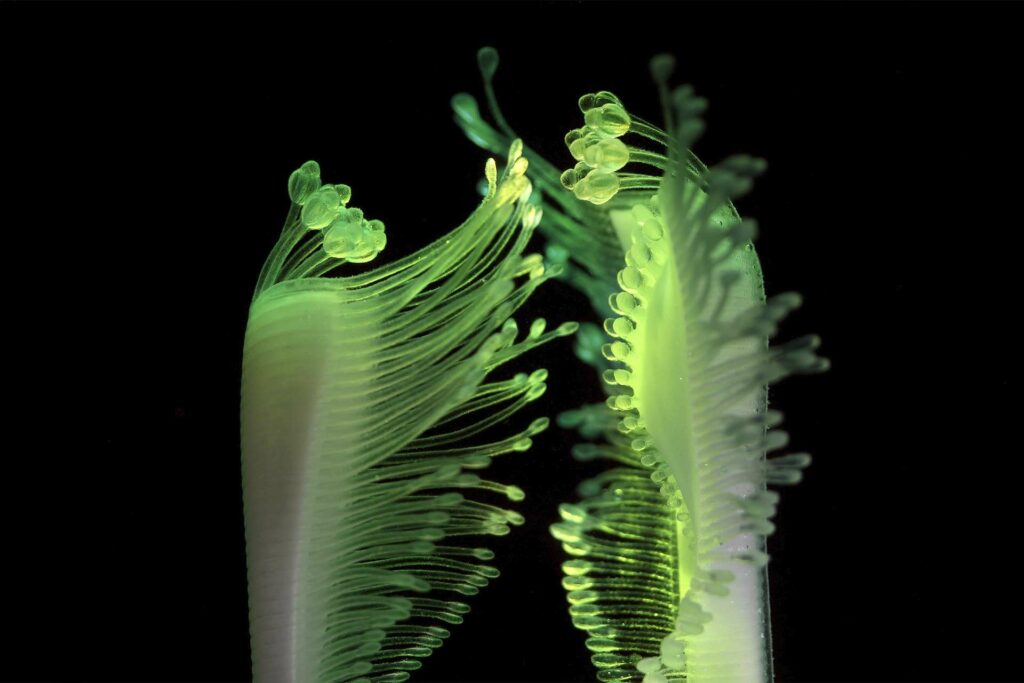

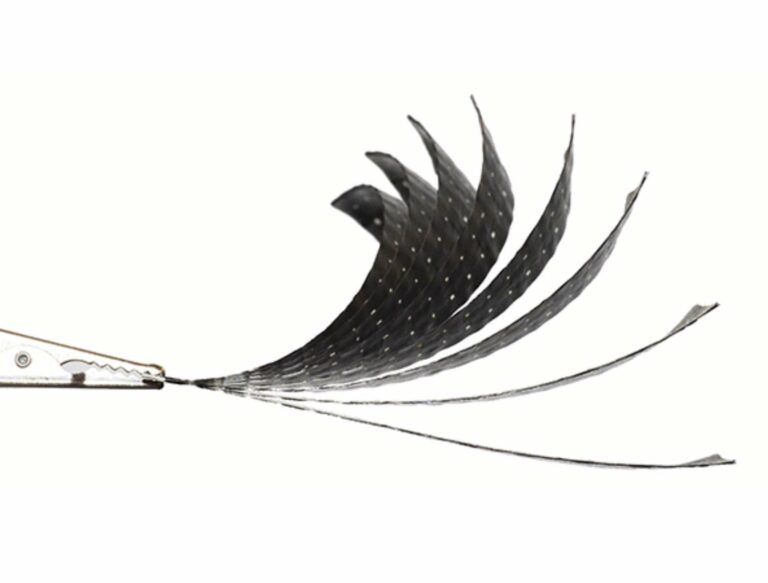

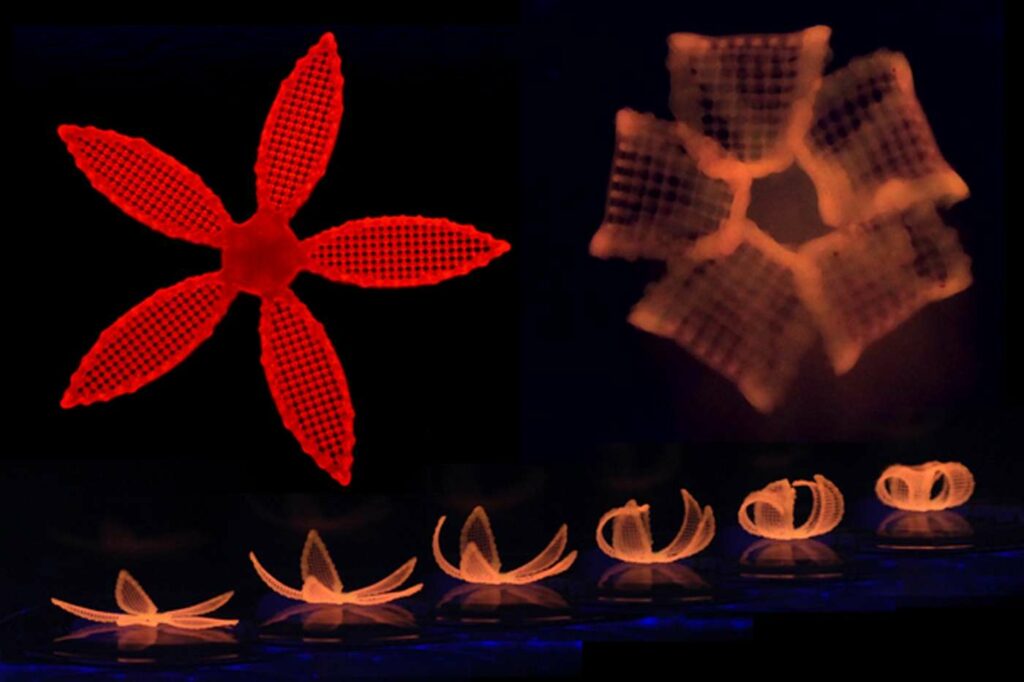

Un projet nommé “Hydrophytes” montre ce à quoi pourraient ressembler les plantes du futur. Créées grâce à l’impression 4D, leurs matériaux de fabrication intelligents leur permettent de développer des mouvements très similaires aux plantes aquatiques réelles.

Les végétaux “Hydrophytes” ont été créés pour combiner des matériaux avec différents degrés de flexibilité. Le premier défi était de concevoir les parties internes et les petits détails des plantes avec une résolution très élevée. Pour un résultat hyper-réaliste, on constate que les matériaux polymères se comportent de la même manière que les organismes vivants. Ainsi ces plantes peuvent être utilisées dans presque tous les milieux, et particulièrement dans la conception de l’aquarium avec de concept de plantes aquatiques.

Chaque plantes est issus de différents mélanges de résines à base d’acrylique, et d’autres similaires au caoutchouc, après impression 3D ils sont polymérisés à la lumière UV, suite à quoi on entre dans le domaine de la 4D.

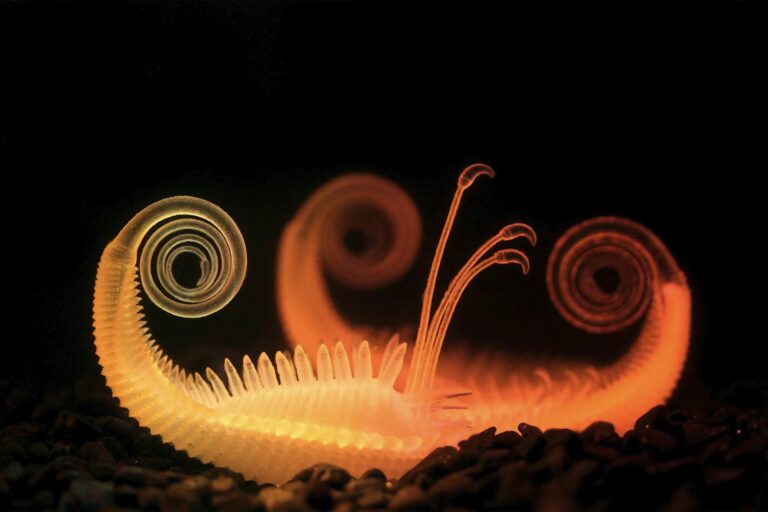

Après l’impression 3D, les pièces sont recouvertes d’un matériau de support gélatineux qui doit être retiré. Ce nettoyage s’effectue en plusieurs étapes :

- Les objets sont plongés dans de l’eau pendant jusqu’à 4 heures pour ramollir le support.

- Ils sont ensuite soigneusement essuyés pour éliminer les résidus de gel.

- Une fois nettoyés, les hydrophytes sont pompés avec de l’eau pour séparer leurs membranes internes et faciliter le retrait complet du support.

- Les pièces sont à nouveau immergées dans l’eau pour les faire gonfler et chorégraphier leur mouvement de transformation.

- Ce processus de gonflage/dégonflage dans l’eau est répété une cinquantaine de fois pour obtenir les mouvements désirés.

- Les mouvements sont filmés, avec un éclairage coloré ajouté par un projecteur LED pour mettre en valeur l’aspect vivant et le caractère de chaque « plante » hydrophyte.

Ce long processus de finition par immersion aqueuse permet de révéler le comportement de changement de forme réversible propre à ces polymères hydrophiles imprimés en 4D.

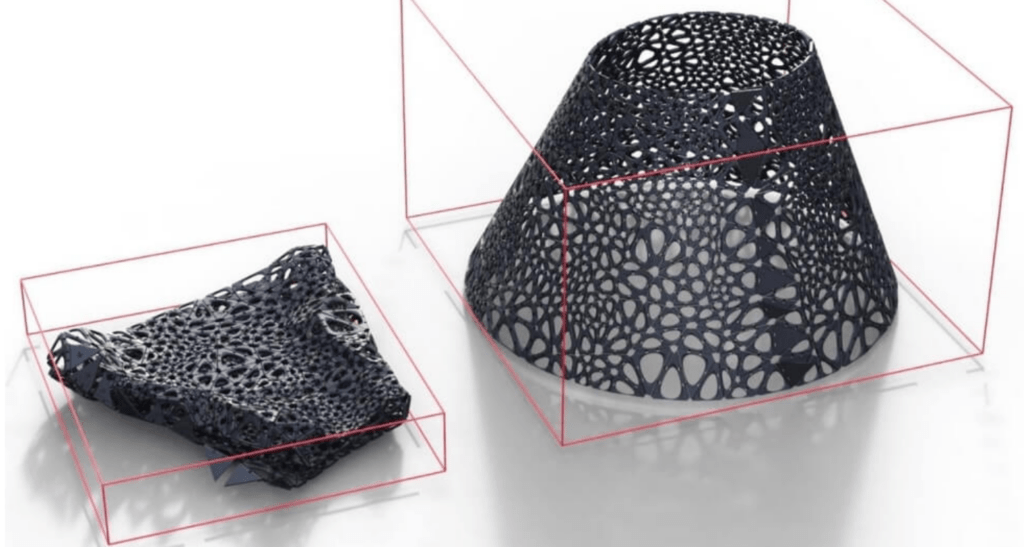

Les capacités de l’impression 4D

L’un des principaux avantages de l’impression 4D réside dans sa capacité à effectuer des changements de taille. Grâce à des algorithmes de pliage informatique, il est possible d’imprimer des objets de taille supérieure à ce que les imprimantes conventionnelles peuvent normalement produire en une seule pièce. Étant donné la capacité des objets imprimés en 4D à changer de forme, à se contracter et à se déplier, ceux qui seraient trop grands pour être imprimés dans leur forme finale peuvent être comprimés dans une forme secondaire afin de les rendre compatibles avec les dimensions de l’imprimante.

Recherches en cours sur l’impression 4D

- Laboratoire d’Auto-Assemblage du MIT

Le MIT, reconnu pour son leadership dans le domaine de l’innovation en impression 3D, poursuit ses recherches vers de nouvelles avancées. Le Professeur Adjoint Skylar Tibbits est à la tête de ce laboratoire, et depuis 2014, il collabore avec Autodesk pour étudier les structures imprimées en 3D et leur évolution post-impression. Parmi leurs projets en cours figurent des recherches sur les vêtements adaptables mentionnés précédemment.

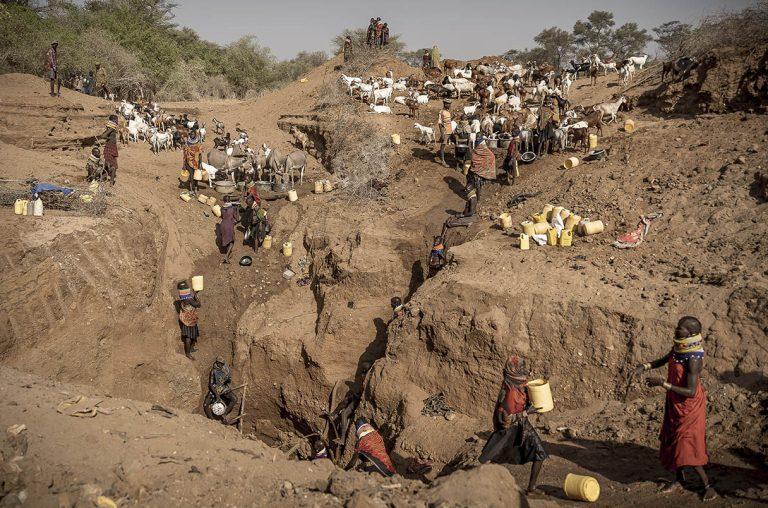

- Institut Wyss pour l’Ingénierie d’Inspiration Biologique de l’Université de Harvard

Un groupe de recherche a été établi à l’Institut Wyss pour l’Ingénierie d’Inspiration Biologique à Harvard dans le but de développer un matériau novateur appelé hydrogel. Inspiré par les fleurs qui changent de forme en réponse à leur environnement (température, luminosité, humidité, etc.), ce matériau est composé de fibrilles de cellulose de bois. L’objectif est de reproduire artificiellement les microstructures permettant aux fleurs de changer de forme, une capacité que l’hydrogel pourrait acquérir. Ce projet démontre l’aspect révolutionnaire de l’impression 4D dans le domaine scientifique.

- Université de Wollongong

Une équipe de chercheurs de l’Université de Wollongong en Australie a récemment développé la toute première vanne d’eau imprimée en 4D. Cette réalisation est significative car la vanne se ferme lorsque de l’eau chaude est versée dessus et s’élargit lorsque la température baisse. Cette réaction est rendue possible grâce à l’utilisation d’encre hydrogel qui réagit rapidement aux changements de température.

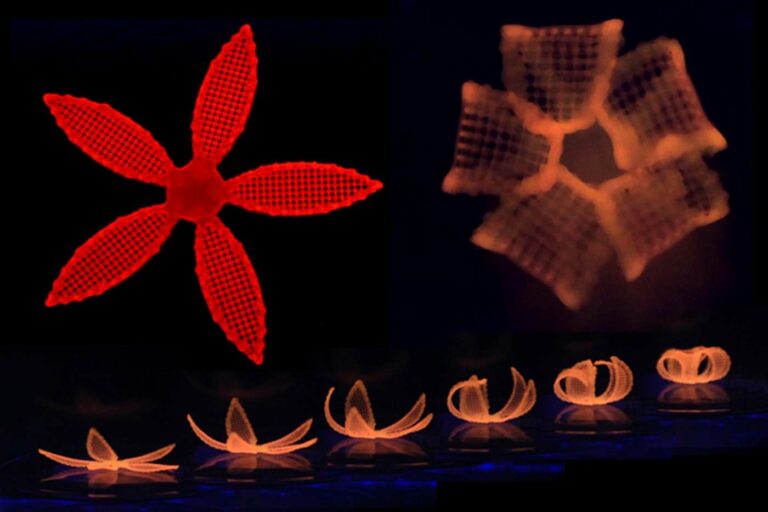

- Université de Technologie et de Design de Singapour

Des chercheurs de l’Université de Technologie et de Design de Singapour se sont penchés sur un défi important de l’impression 4D : sa commercialisation. La complexité de la production des matériaux constitue un obstacle à la commercialisation de cette technologie. Cette équipe a donc entrepris d’utiliser une imprimante 3D multi-matériaux disponible dans le commerce et de consolider cinq étapes de préparation des matériaux en une seule. Ils ont présenté les résultats de leurs travaux en imprimant en 4D une étoile plate qui se plie et se transforme au contact de l’eau chaude en structures évoquant des fleurs.

- La France compte aussi parmis les acteur majeurs de l’impression 4D

La France pourrait bien devenir le leader mondial de l’impression 4D à partir de cellules vivantes ou de protéines. Le procédé appelé bio-printing, ne s’apparente plus à de la science-fiction, plusieurs initiatives commencent à se structurer au sein de l’hexagone. Alors que le français Poietis levait en décembre dernier la somme de 2,5 millions d’euros pour développer sa bio-imprimante assistée par laser, une nouvelle entité basée à Lyon et dénommée 3d.FAB (hébergé par Université de Lyon 1) qui se spécialise sur le créneau de l’impression 4D de tissus organique. Nous pouvons également citer l’IS2M, le Carnot MICA, et l’ICEEL

Que faut-il pour se lancer dans l’impression 4D ?

Comme vous l’avez vu, pour entreprendre dans la création d’impression 4D, cela dépend fortement de votre domaine d’intérêt. Les domaines pointues vont vous demander un investissement financier conséquent (conservation des protéines, acides aminés ou cellule Bio-Organique). Si vous préférez opter pour les polymères, le coût des produits est encore relativement élevé, une tendance à la baisse apparaîtra certainement quand ils se démocratisent. Les possibilités d’utilisation semblent quasi infinies dans un avenir proche !

Toutes les études menées jusqu’à présent sur les propriétés des matériaux utilisés en impression 3D ont apporté de précieuses contributions à l’industrie de la fabrication additive, stimulant ainsi sa croissance. Bien que l’impression 4D soit encore à ses débuts, cela nous donne une aperçu sur les possibilités à venir et comment elle façonnera l’avenir de la fabrication additive, tout comme l’impression 3D a révolutionné les pratiques de fabrication traditionnelles. La technologie de l’impression 4D nécessite encore du temps pour parvenir à maturité et n’est pas encore accessible à tous. Si l’impression 3D s’est largement répandue, c’est qu’elle est accessible et peut être utilisée à domicile. Il en sera certainement de même pour l’impression 4D.

Quelle est la différence entre l’impression 3D et 4D ?

L’impression 4D représente une avancée significative dans le domaine de la fabrication additive, offrant un niveau de sophistication et de fonctionnalité bien au-delà de ce que peut fournir l’impression 3D conventionnelle. Dans ce processus novateur, un objet est initialement créé en 3D à partir de matériaux variés, qu’ils soient polymériques ou bio-organiques, et organisés en couches par un logiciel de tranchage multicouches, communément appelé « Slicer ». Ce qui distingue fondamentalement l’impression 4D de son homologue 3D, c’est la capacité intrinsèque de l’objet à se transformer en une structure différente en réponse à divers stimuli externes.

Contrairement à l’impression 3D, qui est un processus de construction linéaire et statique, l’impression 4D ouvre la voie à des possibilités dynamiques et évolutives. L’objet imprimé en 4D peut réagir de manière autonome à des changements dans son environnement, tels que des variations de température, d’humidité, de lumière, ou d’autres stimuli externes, en modifiant sa forme ou ses propriétés de manière prédéfinie.

Cette capacité à s’adapter et à répondre activement à des conditions environnementales changeantes ou à des instructions spécifiques représente un potentiel révolutionnaire dans divers domaines d’application. Par exemple, dans le domaine de la médecine, des prothèses ou des implants imprimés en 4D pourraient s’ajuster automatiquement aux besoins du patient, offrant un niveau de personnalisation et de confort inégalé. De même, dans le domaine de l’architecture et de la construction, des structures adaptatives imprimées en 4D pourraient s’auto-assembler ou se modifier en réponse aux conditions météorologiques ou aux besoins fonctionnels.

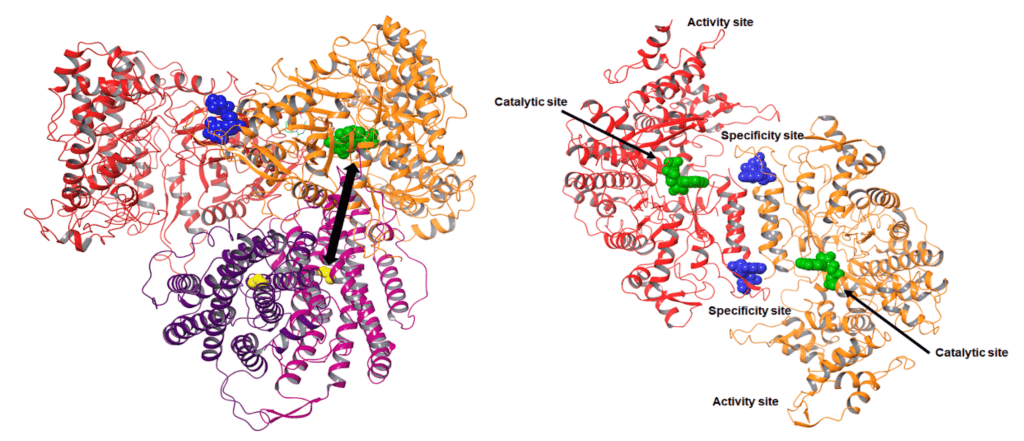

Fonctionnement des polymères à mémoire de forme

Les polymères à mémoire de forme ont la capacité de changer de forme de manière réversible sous l’effet d’un stimulus externe comme la chaleur, puis de retrouver leur forme initiale « mémorisée » lorsque le stimulus est retiré. Ce comportement est rendu possible grâce aux propriétés thermomécaniques particulières des résines polymères utilisées pour les imprimer en 3D. Ces résines sont généralement composées :

- De monomères formant des chaînes linéaires

- D’oligomères multifonctionnels jouant le rôle de réticulants

Pendant l’impression 3D, une réaction chimique se produit entre ces deux types de résines, conférant au polymère final sa capacité de mémoire de forme. De plus, l’orientation et l’agencement précis des fibres de polymère pendant l’impression permettent de programmer et contrôler le changement de forme voulu. Par exemple, un objet imprimé peut adopter une forme temporaire lorsqu’il est chauffé. Une fois refroidi, il conserve cette nouvelle forme. Mais s’il est réchauffé à nouveau, il retrouve alors sa forme initiale « mémorisée » pendant l’impression. En résumé, les polymères à mémoire de forme changent réversiblement de forme grâce à une programmation de leur structure lors de l’impression 3D avec des résines spécifiques, et en réponse à des stimuli comme la température.

Les chercheurs ont réussi à imprimer en 4D des objets composites combinant une matrice polymère et des particules métalliques. Ces objets composites imprimés en 4D combinent détection de stimuli et réponse physique autonome, ouvrant la voie à des applications simples et peu énergivores dans de nombreux domaines.

- Leur couleur change en fonction du taux d’humidité ambiant. Ce changement de teinte est réversible et contrôlable.

- Leur température augmente lorsqu’ils sont exposés à un stimulus lumineux comme un rayonnement infrarouge ou UV. Ce phénomène de thermochromisme est également réversible.

Ces capacités de détection et de réponse autonome à des stimuli extérieurs ouvrent de nombreuses perspectives applicatives :

- Dispositifs médicaux intelligents capables de s’adapter aux conditions du corps ou de l’environnement (humidité, température, rayonnements).

- Capteurs environnementaux bon marché, sans électronique ni source d’énergie, réagissant par simple changement de couleur ou de température.

- Systèmes d’emballage ou d’étiquetage intelligents indiquant visuellement l’état du produit conditionné (fraîcheur, exposition à la lumière, etc.).

Vers des applications industrielles avec l’impression 4D

L’impression 4D permet de créer des objets dotés de fonctionnalités supplémentaires par rapport à l’impression 3D classique. Ces objets ont la capacité de se mouvoir, de changer de forme ou d’apparence de manière autonome et réversible. Cette capacité de transformation contrôlée ouvre de nouvelles perspectives dans la conception d’objets intelligents et adaptatifs. Leur comportement peut être programmé et testé numériquement avant fabrication. De plus, l’impression 4D offre la possibilité d’utiliser non seulement des matériaux classiques, mais aussi des matériaux dits « intelligents » comme les polymères à mémoire de forme, capables de changer de propriétés en réponse à des stimuli externes. Les applications industrielles potentielles de cette technologie sont immenses, notamment dans les domaines suivants :

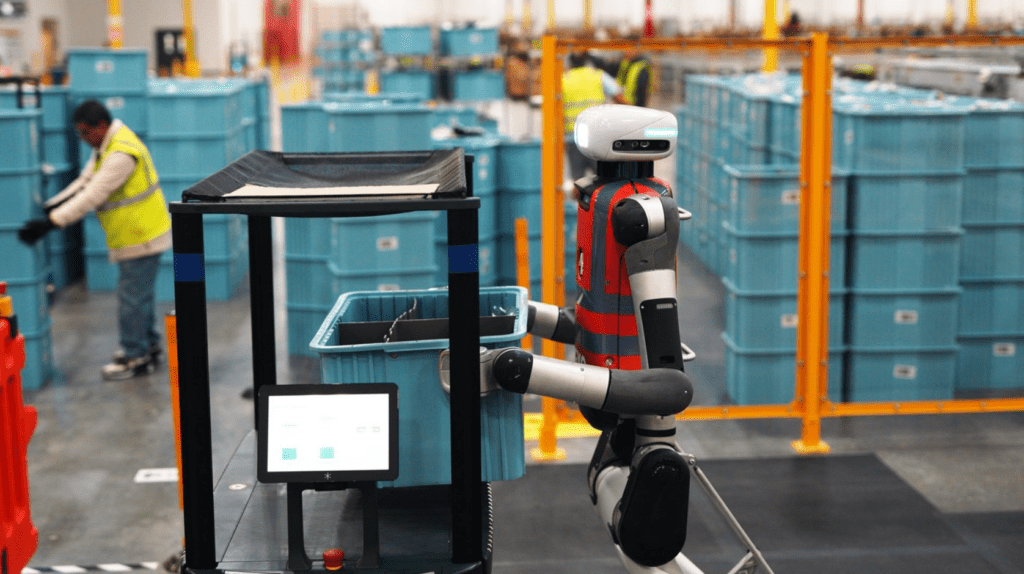

- Robotique : Création de robots souples et reconfigurables pour des tâches diverses.

- Architecture : Bâtiments et infrastructures capables de s’adapter à leur environnement (climat, séismes, etc.)

- Médical : Implants et prothèses biocompatibles pouvant épouser les formes du corps.

- Aérospatial, militaire : Structures et équipements auto-déployables, camouflage adaptatif.

- Transports : Véhicules à géométrie variable pour optimiser l’aérodynamisme.

L’impression 4D permet de fabriquer des objets fonctionnels et intelligents aux capacités étendues, ouvrant la voie à de nombreuses innovations dans la plupart des secteurs industriels.

Annonces PARTENAIRES

Centre de formation CFA - Certifié Qualiopi Diplômes RNCP et certifications RS.

3axes academy : Formation, Innovation, Excellence

VOIR NOS FORMATIONSOffrez-vous cette emplacement publicitaire